一、干油集中润滑系统单线式的工作原理及特点

单线式集中润滑系统是由泵站输出高压润滑脂经单线主管道进入二位二通电磁阀,供送给母递进分配器,再由支管道供给子分配器,逐级供送给各润滑点等环节,其中电控箱起到指令自动供送润滑脂的功能。

工作原理

单线式集中润滑系统由泵站输出清洁润滑脂,通过一级(母)分配器由一路输油变成多路出油。这些出油再自二级(子)分配器分成更多的分支油路。根据系统需要还可以增加三级(孙)分配器,这样便组成单线递进式油路,可以向数百个润滑点供送清洁的润滑脂。

结构特点

1、供油主管道,只要一根,费用低,配管简单。对可动部分的润滑点实施供油。

2、对处于机构紧凑,环境恶劣,部位险要的润滑点,可实现自动加油,大大提高了加油过程中的安全可靠性。

3、只要系统在工作,每个润滑点就能获得预定的给脂量,给脂量不会因过多而浪费。

4、在全部润滑点中,只要有一处堵塞,通过各种形式的指示器,就可报警,所以只要监视一台母分配器的动作,就可实现对全系统的监视。

二、单线润滑系统常见的几种给油方式

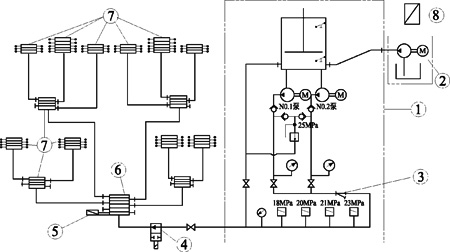

1、电动润滑泵方式

电控柜内有计数器和计时器,其中计数器是与同一级分配器上行程开关相关联的。当一级分配器完成一个分油循环,分配器的柱塞便接触行程开关一次,计数器计入一个数。当计数器上达到规定的计数次数时,指定电动润滑泵停止或二位二通电磁阀闭合。经过设定的时间间隔后系统重新开始工作(电机运转或二位二通电磁阀打开)。

电控柜内的计时器是用来设定单位时间内输入系统的油脂量。当设定的单位时间内计数器计入的数值未达到设定值时,电控柜自动报警。另外系统管道中压力超过额定压力的限制值时也会自动报警。

二位二通电磁阀用来切断或打开主管道的通路。系统润滑点较多,采用并联式集中润滑,二位二通电磁阀在系统中的作用更为突出,每个并联支路必须配备一台二位二通电磁阀。

该系统配管费用较低,且能满足每个润滑点所需的润滑脂的数量,同时能实现定时、定量,无一遗漏地向每个润滑点供送清洁油脂。

|

系统图:组成 |

|

| 1、DSB 系列电动润滑泵 | |

| 2、DJB-400 型电动加油泵 | |

| 3、GGQ 系列干油过滤器 | |

| 4、22EJF 型二位二通电磁阀 | |

| 5、LX型行程开关 | |

| 6、FPX型递进分配器 | |

| 7、FP型递进分配器 | |

| 8、JK2A型电控柜 | |

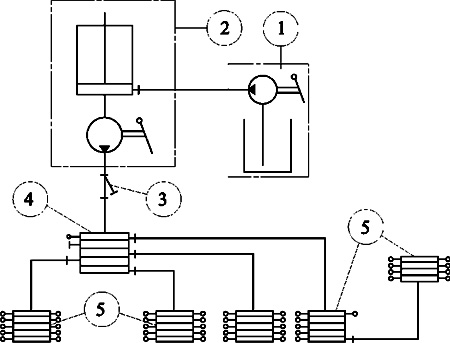

2、手动润滑泵方式

手动润滑泵给油时,母递进分配器中的运动指示器每运动一次,该系统对每个润滑点给油一次。该系统简单,设备费用低。适用于给油间隔时间长,润滑点少,工作环境恶劣,人工作业无法去等场合。并且能在外部观察到润滑点的供油情况。

|

系统图:组成 |

|

| 1、SJB型手动加油泵 | |

| 2、SRB型手动润滑泵 | |

| 3、GGQ型干油过滤器 | |

| 4、FPX型递进分配器 | |

| 5、FP型递进分配器 | |

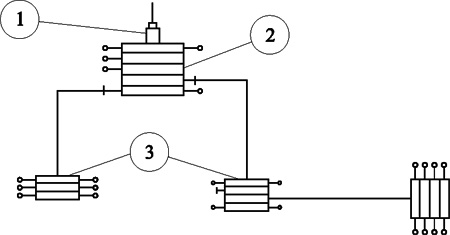

3、移动润滑方式

系统中润滑泵没有固定的位置,平时和分配器分开使用。系统是由一级递进分配器或二级递进分配器组成。给油口只有一个,在一级递进分配器上,给油时一级递进分配器的运动指示器每运动一次该系统对每个润滑点给油一次。适用于移动式小型机械设备中(如:行车、吊车等)或润滑点少,且不经常加油的地方。

该系统给油口只有一个,能够对几个或几十个润滑点润滑。适用于润滑点人工加油无法加到的地方。

|

系统图:组成 |

|

| 1、油嘴 | |

| 2、FPX型递进分配器 | |

| 3、FP型递进分配器 | |

三、单线润滑系统的设备及元件

润滑泵

|

分 类 |

型 号 |

公称压力MPa |

公称流量 |

贮油器容积L |

备 注 |

|

|

标准型号 |

引进型号 |

|||||

|

手动润滑泵 |

SRB-121M/1.0-DZ |

21 |

2.0ml/循环 |

1 |

适用润滑脂 |

|

|

SRB-121M/3.5-DZ |

3.5 |

|||||

|

SRB-2.5/1.0-D |

10 |

2.5ml/循环 |

1 |

|||

|

SRB-2.5/3.5-D |

3.5 |

|||||

|

电动润滑泵 |

DRB-L型 |

U型泵 |

20 |

60、195、585 |

20、35、90 |

|

|

DRB-P型 |

BS-B泵 |

40 |

120、235、365 |

30、60、100 |

||

|

SZA-IV |

200、400、800 |

60、100 |

||||

|

DB-63 |

10 |

63 |

8 |

|||

|

DBZ-63 |

||||||

|

电动加油泵 |

DJB-200 |

1 |

200l/h |

|||

|

DJB-H1.6 |

4 |

1.61/min |

||||

|

DJB-V70 |

3.15 |

70l/h |

||||

|

DJB-V400 |

400l/h |

|||||

|

脚踏润滑泵 |

JRB-X |

40 |

3ml/行程 |

6 |

||

分配器

|

形 式 |

型 号 |

公称压力MPa |

额定给油量 |

备 注 |

|

|

标准型号 |

引进型号 |

||||

|

组合式 |

JPQ1 |

MJ、KJ、FPJ |

14 20 |

0.082-0.492 |

适用润滑脂或润滑油。使用润滑油时把公称压力降低一半后使用。 |

|

JPQ3 |

MX、KL、FPx |

0.41-4.92 |

|||

|

JPQ-K |

ZP-A |

16 |

0.007、0.1 |

||

|

JPQ-K |

ZP-C |

||||

|

JPQ2-K |

ZP-B |

0.5、1.2、2.0 |

|||

|

JPQ-K |

ZP-D |

||||

|

整体式 |

6JPQ-L0.16 |

LV-106C |

20 |

0.16 |

|

|

8JPQ-L0.16 |

LV-108C |

||||

|

10JPQ-L0.16 |

LV-110C |

||||

|

12JPQ-L0.16 |

LV-112C |

||||

|

SSV |

31.5 |

0.2 |

|||

四、单线润滑系统参数的确定

1、润滑点需油量的确定。单线润滑系统设计时首先应确定单位工作时间每个润滑点的耗脂量。即根据润滑点的类 别、工作条件、运转速度、承受的压力,环境的影响,计算出每个润滑点的耗脂量。

2、确定最低一级分配器的数量及规格。根据润滑点的数量、需油量、 工作条件及其类别,确定最后一级分配器

的数量、规格以及同一组分配器各个出油孔的出油量。

3、一级分配器与管道的确定。根据二级分配器的数量和规格计算出一级分配器的型号与规格及联接管道的管径与 走向。为了控制和监测系统的工作情况,在一级分配器上加一行程开关(或计数器)来实现。

4、工作压力确定。根据系统的布局,润滑点的分布确定系统的压力等级,一般单线润滑系统的正常工作压力不超 过 20MPa 较为经济实用。

5、系统布局的确定。根据系统承受的压力、油脂的老化周期校正系统的布局。 通过上述内容设计的单线式集中润滑系统,在电控箱的有效控制下,能实现定时、定量、安全可靠地向润滑点供

送清洁的油脂。万一系统出现故障,导致高压润滑泵的流速不正常,在设定时间内输入系统的油脂量未达到设定值,即

计时器计入的数值与计数器计入的数值之比超过设定的范围时,电控柜自动报警,系统停止工作。一般系统正常工作 时,泵站的额定压力为 21MPa,如果系统出现故障,工作压力超过 21MPa,高压润滑泵自动卸荷,而此时系统中的各种

元件及管路均能承受 21MPa 的压力,所以系统安全可靠。

五、单线润滑系统的使用要领

1、泵尽可能安装在靠近亲分配器的地方。电控箱应安装在室内。泵和电控箱都应安装在尘埃、湿气、振动少和维 护方便的地方。对于尘埃、湿气不能避免的场所有必要采取防护措施。手动泵应安装在离地面 1 米高,便于操作。使 用焊接支架安装泵比较方便。

2、当系统的配管工程结束后,运转之前,必须预先向系统内充填润滑脂。充填润滑脂之前,必须对配管系统进行

冲洗或用压缩空气吹扫,把尘粒赶出后(焊接、攻丝施工后要进行酸洗、冲洗),将洁净的润滑脂充填。

3、加油泵用于给干油润滑泵添加润滑脂,加油泵油箱应定期检查油位,如果出现油位过低,应向油箱内添注润滑 油脂,避免加油泵空载。

4、润滑泵上的贮油盖用于检查、维修,不能用于添加润滑油脂,平时应防止灰尘、杂质进入贮油桶内。

5、集中润滑系统使用介质为锥入度 310-430(25℃,150g)1/10mm 的润滑脂。

6、润滑系统对于油的清洁度要求较高,平时添加油脂必须从泵的加油口进行,加油口内装有过滤网,注意定期清 洗。

7、检修人员应定期检查系统管路,如发现接头松动脱落、管子断裂等现象,应及时更换管件。